Tadelakt

Le tadelakt (mot amazigh qui s'écrit en caractères arabes تدلاكت prononciation API tadla:kt) fait partie des stucs et provient du verbedalaka qui signifie masser, frotter, polir, aplanir.

C'est un enduit de chaux à l'eau, brillant et imperméable. Il peut être utilisé aussi bien en intérieur qu'en extérieur. C'est l'enduit traditionnel originellement employé pour étancher les citernes à eau. Il est également un art décoratif : façades façonnées, bassins, hammams, salles de bains, riads et palais du Maroc. Il a la particularité d'être « ferré » avec un galet de rivière et d'être traité au savon noir pour acquérir son aspect définitif.

Le tadelakt a un aspect doux et fin avec des ondulations dues au travail du galet ce qui lui confère de grandes capacités décoratives.

C'est le seul enduit de chaux qui, par son imperméabilité, peut être appliqué au sol. Il supporte les taux d'humidité élevés des salles d'eau (hammams, salles de bains) il est utilisé dans la décoration des murs et, bien exécuté, il sert pour l'étanchéité des baignoires et lavabos.

Composition

Le tadelakt traditionnel est réalisé avec de la chaux de Marrakech en une seule passe. L'analyse chimique de cette chaux montre la présence de chaux aérienne, de chaux hydraulique et de minéraux divers. Les incuits et les surcuits font office de charge à l'enduit. Cela permet d'en appliquer une épaisseur plus conséquente que des chaux aériennes plus pures. L'enduit est mélangé avec des pigments avant d'être appliqué (voir bibliographie)

Technique artisanale

Sa pose est une opération minutieuse qui n'est pas à la portée de tous. Les maîtres artisans marocains sont appelés maalem (maʿalim معلم) et ne prennent ce titre qu'après plusieurs années de pratique. Le tadelakt est un mortier fragile aux coups qui nécessite un entretien régulier. Chaque éclat doit être réparé sous peine d'infiltration dans le support et les retouches sont toujours visibles.

Le tadelakt est appliqué en deux passe. Le premier servira de couche d'accrochage: gobetis; le second sera l'enduit de chaux tadelakt. Appliqué à la taloche en bois puis resserré à la truelle. Après un temps de repos variable lorsque l'enduit commence à sécher, il est frotté avec une palette en plastique ou un galet pour polir l'enduit jusqu'à ce qu'il brille. Du blanc d’œuf est parfois utilisé lors de ce premier polissage pour augmenter la dureté de surface.

Quand l'enduit est totalement sec mais avant qu'il ne commence à carbonater réellement (généralement le lendemain), la surface est enduite de savon noir dilué (Tous les savons ne conviennent pas. Il faut un savon partiellement saponifié pour obtenir la réaction chimique adéquate donnant l'étanchéité définitive à l'enduit; savon à basse d'huile d'olive ou d'huile de lin) et à nouveau polie pour obtenir un effet "miroir".

À noter qu'il est possible de travailler une peinture à la chaux de la même façon pour un effet approchant mais n'ayant pas l'effet de profondeur du tadelakt.

La plus grande réalisation en tadelakt reste le Casablanca Twin Center, réalisé par l'architecte contemporain Ricardo Bofill: il s'agit de deux tours jumelles de 110 mètres de haut (29 étages), entièrement recouvert d'un tadelakt blanc. Au Maroc, plusieurs bâtiments contemporains ont eu recours au tadelakt comment enduit décoratif: Théâtre Royal de Marrakech, l'Hôtel Mogador à Essaouira.

Le tadelakt industriel

Suite aux nombreux articles parus dans les revues de décoration et l'engouement de la jet set internationale pour Marrakech, l'intérêt du public pour le tadelakt a poussé les industriels à créer des matériaux modernes ayant l'apparence du tadelakt traditionnel. Si certains fabricants conditionnent de la véritable chaux marocaine, sa pose et son entretien requièrent une connaissance de la technique du tadelakt.

De nouveaux produits issus d'un mélange à base de chaux de Marrakech s'approchent des qualités esthétiques et techniques du tadelakt traditionnel tout en étant plus résistants et avec une facilité de pose adaptée aux habitudes occidentales.

La connaissance de la composition chimique de la chaux marocaine permet d'en obtenir une bonne imitation par un mélange de chaux aérienne, de chaux hydraulique et de minéraux très fins généralement de la poudre de marbre. Ce produit se rapproche du stuc.

D'autres produits sont essentiellement des bâtards de ciments et de chaux. Certains cimentiers combinent des produits de synthèse à des ciments afin d’obtenir une accroche et une résistance rapides ainsi qu'un fini brillant. La pose est très simple mais le résultat esthétique s'éloigne du tadelakt. Ces matériaux modernes doivent pour la plupart être protégés de l'humidité par des vernis afin d'éviter la remontée en surface des sels calcaires (efflorescence).

Le qadâd, l'ancêtre du tadelakt

À Sanaa au Yémen, le qadâd1 est formé d’un mélange de chaux et de sable issu de pierres volcaniques. Avant son utilisation, la lave noire et poreuse est lavée. Selon les régions, la lave est remplacée par du sable de rivière. La tradition orale mentionne la présence d’éléments organiques qu’on mélange parfois au qadâd ou au lait de chaux : adjonction de sucre, d’œufs ou de lait de chamelle. En Europe, depuis l’Antiquité, on connaît une série d’ingrédients non organiques qui permettaient une meilleure consistance du crépi : pierre ponce, lave, poudre de tuiles d’argile, gravillons d’argile, argile réfractaire en différentes granulométries. Le terme qadâd désigne une très ancienne technique d'enduit. On l'utilisait déjà au viiie siècle av. J.-C. (le barrage de Mârib). Sa composition et sa fabrication diffèrent selon les régions la géologie et le climat. Comme tous les matériaux de construction naturels, le qadâd agit en régulateur de température et il est plutôt rafraîchissant. Son imperméabilité, son extrême longévité, antiseptique il joue un grand rôle, spécialement dans les citernes. On l'applique pour la couverture des toits terrasse. Il est souvent détruit par les propriétaires et remplacé par du plâtre ou du ciment. De telles interventions causent des pertes irrémédiables, où le qadâd était souvent orné de beaux motifs. Les coupoles des mosquées à Sanaa (Mahdî Abbâs, al-Mutawakkil). On s’est aperçu que le qadâd est très coûteux, en raison du nombre d’hommes nécessaire et du temps d'exécution. Il n’est plus possible pour un simple particulier de faire recouvrir son toit en qadâd. De nouvelles techniques et formes de construction ont fait leur apparition depuis la révolution de 1962 et l’ouverture du Yémen. Le ciment a totalement supplanté le qadâd. Il en résulta que, dans un premier temps, le qadâd tomba dans l’oubli et ne fut plus transmis aux nouvelles générations de maçons. Ainsi, pour les projets de restauration des années 1980, on a dû rechercher d'anciens maîtres-artisans. Aujourd’hui, on montre un vif intérêt à la conservation de cette technique et à son utilisation dans les restaurations.

Bibliographie

- Les enduits décoratifs - Plâtre et Chaux - Philippe Chastel - édition Dessain et Tolra, édition 2005 (ISBN 2-295-00010-6)

- Une technique millénaire d'enduit à la chaux - Le tadelakt - Jamal Daddis - EDISUD

- Le tadelakt, un décor à la chaux - Solène Delahouse - édition MASSIN

- Note sur la fabrication du qadâd - Anita Sutter - Revues.org

|

Vue sur les toits en terrasse restaurés du mafraj ardî. Au fond, le palais de dâr al-Hajar, la résidence d’été de l’imam, Sanaa Yémen.Note sur la fabrication du qadâd |

Avant-propos

Je remercie Paul Bonnenfant qui m'a encouragée à publier ces notes et a réviser la traduction en fr (...)

Anita Sutter, originaire de Suisse, a vécu au Yémen de 1995 à 1998. Pendant ces trois années, elle a étudié la technique et les décors du qadâd, en participant à différents projets de restauration et de rénovation de cet enduit, notamment à bayt al-‘Anbasa, à Kawkabân, au musée d'ethnologie et au wâdî Dahr. Elle relate dans cet article les travaux effectués dans ce dernier site, où elle a passé plusieurs mois à travailler avec les ouvriers qui refaisaient la terrasse de couverture du mafraj de rez-de-chaussée situé à côté du palais de dâr al-Hajar. Grâce à sa colloboration avec les ouvriers yéménites, elle a appris la technique du qadâd, pris les photos et rédigé les notes qui sont publiées ici.

Nous aurions aimé accompagner ces notes des nombreux dessins réalisés par Anita Sutter sur les motifs décoratifs du qadâd. Certains dessins relèvent les décors existant sur des coupoles de mosquées à Sanaa (Mahdî Abbâs, al-Mutawakkil), d'autres des motifs qui ornent des escaliers ou autres pièces dans des maisons particulières de la capitale, d'autres enfin rendent compte des motifs de qadâd décorant le sous-sol de la mosquée al-‘Amrîya à Radâ‘.

Tous ces dessins sont intéressants. Un grand nombre de ceux qu'elle a faits à Sanaa, en particulier, complètent et enrichissent le premier répertoire de motifs de qadâd déjà publié au chapitre 20 du livre Sanaa. Architecture domestique et société, coordonné par mes soins et publié à CNRS-Editions en 1995. Les Chronique yéménites ont souhaité publier les motifs qui n'avaient pas déjà paru dans cet ouvrage, tant il est vrai qu'ils disparaissent à une vitesse accélérée dans les maisons de la capitale : il est important d'en garder la mémoire et d'en dresser le répertoire avant qu'il ne soit trop tard.

Malheureusement, la technique de dessin employée par Anita Sutter rend sa publication informatique difficile : elle consommerait beaucoup de mémoire d'ordinateur et demanderait un très long temps de téléchargement.

Nous nous contentons donc, pour l'instant, de publier ces "Notes sur la fabrication du qadâd" et les photos qui les accompagnent. Si vous êtes intéressé par la publication des dessins, faites-nous le savoir. Avec l'évolution rapide des techniques et l'accélération des débits sur Internet, peut-être leur publication sera possible dans quelque temps, si Anita Sutter n'a pu trouver un autre support de publication.

Paul Bonnenfant

Le terme qadâd désigne une très ancienne technique de crépi à base d’un mélange de chaux et de pierre volcanique. Son utilisation remonte au VIIIe siècle avant J.-C. : on en trouve sur le barrage de Mârib. Sa composition et sa fabrication diffèrent selon les régions, en fonction des conditions géologiques et climatiques.

|

| La khalta |

Comme tous les matériaux de construction naturels, le qadâd agit en régulateur de température et il est plutôt rafraîchissant. Son imperméabilité et son extrême longévité constituent ses points forts. Une autre qualité est son action antiseptique qui joue un grand rôle, spécialement dans les citernes. Il trouve son application pour la couverture des coupoles de mosquées, dans les cuisines, les salles de bains et les greniers à grains, pour les gouttières, les citernes et les canalisations d’eau. Il n’était pas rare d’en trouver dans les entrées et dans les escaliers, mais, pour des raisons de rénovation et de modernisation, il est souvent détruit par les propriétaires et remplacé par du plâtre ou du ciment. De telles interventions causent des pertes irrémédiables dans les maisons fortunées, où le qadâd était souvent orné de beaux motifs.

.jpg) |

| Le concassage de la khalta (masse de qadâd ) |

A Sanaa et dans le Nord, le qadâd est formé d’un mélange de chaux et de sable issu de pierres volcaniques. Les ouvriers cherchent ces dernières dans les environs de Sanaa. Avant son utilisation, la lave noire et poreuse est lavée pour éliminer l’argile et autres impuretés qui perturberaient le processus de liaison. Selon les régions, la lave est remplacée par du sable de rivière ou par une autre sorte de pierre, le plus souvent d’origine volcanique. La tradition orale mentionne la présence d’éléments organiques qu’on mélange parfois au qadâd ou au lait de chaux : adjonction de sucre, d’œufs ou de lait de chamelle. En Europe, depuis l’Antiquité, on connaît une série d’ingrédients non organiques qui permettaient une meilleure consistance du crépi : pierre ponce, lave, poudre de tuiles d’argile, gravillons d’argile, argile réfractaire en différents grains.

|

| Egalisation |

|

| La trame de pierre concassée |

Fabrication et emploi du qadâd

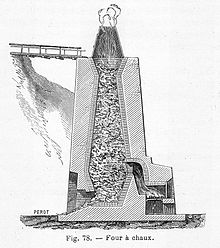

Le calcaire, en tant que chaux cristalline carbonique, est extrait d’une carrière et introduit dans un four à chaux. La chaleur libère l’acide carbonique contenu dans le calcaire. Il en résulte ce qu’on appelle la chaux vive ou oxyde de calcium. En l’éteignant avec de l’eau, l’oxyde de calcium se transforme en hydroxyde de calcium qui, mélangé au sable issu de pierre volcanique, donne le mortier appelé qadâd.

|

| Après un important arrosage |

Pour la totalité du qadâd mis en œuvre à Sanaa et dans ses environs, la chaux était extraite et transformée au village proche de Hadda. Aujourd’hui, aucun des fours à chaux de cette localité n’est plus en activité. La chaux cuite est en 1998 apportée de Dhamâr, à deux heures de route au sud de Sanaa. Il existe aussi des fours à chaux dans le Hadramawt et dans la Tihâma. A Dhamâr, un sac se vendait 800 riyals en 1998, auxquels il fallait ajouter les frais de transport, environ 5000 riyals pour le trajet de Dhamâr à Sanaa.

|

| L'extinction de la chaux |

La chaux cuite est d’abord éteinte sur le chantier par le maître-maçon. On édifie pour cela un petit monticule de chaux en formant en son milieu une sorte de cuvette qu’on remplit d’eau. Avec une pelle, on fait passer les pierres de chaux dans l’eau de la cuvette, où elles se désagrègent, avec dégagement de chaleur et augmentation de volume. Ainsi se déroule l’extinction de la chaux. La partie de l’eau qui ne s’évapore pas est aussitôt liée chimiquement. Si pendant le processus d’extinction, on ajoute peu à peu de l’eau, il se forme une bouillie (hydroxyde de calcium et eau). En Europe, cette bouillie de chaux, appelée chaux de marais ou chaux de fosse, était stockée dans une fosse le plus longtemps possible. Au Yémen, on ajoute de l’eau jusqu’à l’obtention d’une pâte consistante dont on forme un monticule , pour stocker ainsi la chaux pendant au moins une semaine. Pendant ce temps ont commencé les travaux préparatoires. Je prendrai en exemple le chantier destiné à revêtir de qadâd un toit en terrasse, celui du dîwân ou mafraj ardî (mafraj de rez-de-chaussée), situé à côté de Dâr al-Hajar, ancien palais de l’Imâm dans le wâdî Dahr, où nous suivrons le déroulement des travaux.

|

| La khalta est étalée à la truelle |

L’application du qadâd

Le maître artisan qui dirige et contrôle les travaux du qadâd s’appelle Atig. Il est orginaire d’un village de la région du wâdî Bana ; son oncle lui a enseigné le métier dès son enfance. Les ouvriers d’Atig, tous du même village, lui sont apparentés. Les valeurs familiales et tribales et ses responsabilités sociales l’obligent à employer des gens du même village. Ces sortes d’équipes existent dans tous les corps de métier du bâtiment : plâtriers, maçons, fabricants de qamarîya (vitraux sertis en plâtre), etc. Il en résulte que des villages ou des vallées entières sont spécialisés dans un domaine particulier.

La première opération consiste à égaliser et aplanir la terre de la terrasse à l’aide d’une règle en bois, et à ménager une légère pente vers l’écoulement. De la pierraille, apportée par les ouvriers du wâdî Dahr, est enfoncée selon sa taille et suivant la pente dans la couche de terre Ce travail est réalisé par un ouvrier très expérimenté. Pendant ce temps, un groupe commence à concasser des pierres volcaniques et de la chaux.

|

| Frappe de la Khalta |

Composé de jeunes ouvriers et dirigé par un ancien travailleur, il compte de quatre à huit hommes selon la taille du chantier. Le concassage se fait à l’aide de grands pilons de pierre. Les hommes procèdent ensuite au mélange, khalta, en proportion d’un tiers de chaux et de deux tiers de pierres volcaniques. Lorsque la masse pilée est trop grasse, cela signifie qu’elle est trop riche en chaux ; si elle est trop sèche, c’est que le mélange manque de chaux. De nos jours, les ouvriers portent des gants de caoutchouc, mais ceux-ci ne résistent guère à la chaux qui dessèche et attaque la peau jusqu’au sang. Des projections de chaux dans les yeux sont très douloureuses et peuvent entraîner la cécité.

|

| La gravure |

La masse de qadâd pilée est d’abord stockée quelques jours, puis elle est mélangée à une nouvelle quantité d’eau, mise en seaux et apportée sur le toit. Après que la terre du toit ait été fortement imprégnée d’eau, pour qu’elle n'absorbe pas celle de l'enduit, les seaux de mélange sont déversés sur la trame de pierraille. Il existe deux façons de procéder : soit le qadâd est appliqué en une fois sur une longueur de 4 à 5 mètres, soit la surface est divisée en parties de 1m30, où le qadâd est posé successivement. Chaque maître est persuadé de la validité de son procédé. Le qadâd est donc déversé sur une épaisseur de 8 à 10 cm d’épaisseur sur le support de cailloux, et il est tassé à coups de pierres. Cinq à six hommes sont accroupis les uns à côté des autres et travaillent toute la surface.

|

| La Jointure |

Le tassage doit se faire tout en arasant la surface, jusqu’à ce que la masse soit comprimée, dure et réduite à la moitié de son épaisseur initiale. Ce travail dure plusieurs jours. Tous les soirs, après avoir été lissée à l’aide d’une truelle, la surface travaillée est recouverte d’une bâche pour éviter un séchage trop rapide. Après le durcissement de la première couche, suit une deuxième couche et parfois une troisième. Pour éviter les infiltrations d'eau de pluie, les angles de la terrasse font l'objet d'un soin particulièrement attentif. La dernière couche est badigeonnée au lait de chaux à l’aide d’un balai de feuilles de palmier. On frotte le lait de chaux avec une pierre ponce pour le faire pénétrer dans l’enduit, puis on le polit en se servant d’une pierre dure et lisse.

|

| Façonnage |

Ce procédé est répété plusieurs fois durant plusieurs jours. Finalement toute la surface du toit est enduite de graisse ou de moelle bouillante. Autrefois, les deux dernières actions du chantier, chauler et huiler, étaient renouvelées tous les deux ou trois ans, ce qui constituait le meilleur des entretiens. De nos jours, le ministère des Awqâf, en charge des mosquées, commence à peindre les coupoles à la peinture à l’huile, ce qui endommage le qadâd. De plus, l’écaillement de la peinture rend les différents dessins de la coupole méconnaissables.

|

| Etendage de la chaux |

Pour la réfection des trois toits en terrasse du dîwân ardî du palais de dâr al-Hajar , il a fallu un peu plus de trois mois. En considérant les immenses citernes et les couvertures des mosquées, il est difficile d’imaginer comment on a pu venir à bout de ces énormes surfaces de qadâd. En se référant aux usages actuels, et d’après des renseignements oraux, on peut penser que les bâtiments publics, ainsi que les citernes et mosquées, ont été réalisés par les habitants des villages, en une sorte de corvée, sous la direction d’un maître-artisan. On observe de nos jours que le nettoyage des citernes avant la saison des pluies est basé sur ce principe. Chaque maison est obligée de mettre une à deux personnes à disposition de ce travail. Si aucun des membres de la famille n’est prêt à participer, une somme d’argent est versée pour remplacer la main-d’oeuvre déficiente.

|

| Faire pénétrer la chaux |

Les chances d’avenir du qadâd

Dans cette description de la technique de travail, on s’est aperçu que le qadâd est un procédé coûteux, en raison du nombre d’hommes nécessaire et du temps qu’ils y passent. Il n’est plus possible pour un simple particulier de faire recouvrir son toit en qadâd. De nouvelles techniques et formes de construction ont fait leur apparition depuis la révolution de 1962 et l’ouverture du Yémen. Parmi celles-ci, le ciment a totalement supplanté le qadâd par sa simplicité, la rapidité de sa mise en œuvre, ainsi que le coût moins élevé de sa fabrication.

Il en résulta que, dans un premier temps, le qadâd tomba dans l’oubli et ne fut plus transmis aux nouvelles générations de maçons. Ainsi, pour les projets de restauration des années 1980, on a dû rechercher d'anciens maîtres-artisans et, en coopération avec des cadres étrangers et des spécialistes locaux, faire des essais et accumuler des expériences. Aujourd’hui, l’Organisation générale de sauvegarde des villes historiques et l’Organisation générale des Antiquités et des Bibliothèques montrent un vif intérêt à la conservation de cette technique et à son utilisation dans les restaurations. Dans leurs appels d’offres, ces institutions s’efforcent de définir un cahier des charges qui assure la continuation du qadâd. Mais le principal problème du qadâd est le temps qu’il exige, condition fondamentale de sa qualité et de sa durabilité. Quand elles travaillent sur devis, les entreprises ont tendance à exécuter le travail du qadâd trop rapidement : elles sont poussées par la recherche du gain. C’est pourquoi une rémunération en régie, c’est-à-dire au temps passé, semble bien préférable : les artisans engagés et expérimentés peuvent consacrer au qadâd le temps requis pour sa solidité et sa longue tenue dans le temps. Plus coûteux dans l’immédiat, cet investissement est rentable à long terme.

Chaux (matière)

La chaux est une matière généralement poudreuse et de couleur blanche, obtenue par décomposition thermique du calcaire. Elle est utilisée depuis l'Antiquité, notamment dans la construction.

Chimiquement, c'est un oxyde de calcium avec plus ou moins d'oxyde de magnésium mais la désignation usuelle de chaux peut englober différents états chimiques de ce produit. On les distingue notamment dans le langage courant par rapport à leurs utilisations dans la construction :

- La chaux vive est le produit direct de la thermolyse (ou calcination) du calcaire, principalement de l'oxyde de calcium (CaO).

- La chaux aérienne, ou chaux éteinte, est obtenue par la réaction de la chaux vive avec de l'eau. Elle est constituée surtout d'hydroxyde de calcium (Ca(OH)2). Elle est dite « aérienne », car elle réagit avec le CO2 de l'air.

- La chaux hydraulique contient en plus des silicates et des aluminates, car elle provient de calcaires argileux. Elle est appelée « hydraulique » parce qu'elle durcit en présence d'eau.

- La chaux désigne aussi le matériau « ayant fait prise » après utilisation. Bien que ce ne soit que le liant, on parle d'un mur à la chaux, mais chimiquement la chaux en question est majoritairement redevenue du calcaire (carbonate de calcium CaCO3).

- Il existe aussi de la chaux dolomitique ou chaux magnésienne à base de dolomie ou de calcaire magnésien.

Histoire

Le principe qui consiste à calciner ou « brûler » une pierre pour en extraire un composant meuble que l'on pourra reconstituer ensuite a probablement été d'abord découvert avec le gypse qui, en étant chauffé (à 120 °C), donne du plâtre. Ce matériau plus facile à obtenir a été découvert avant la chaux, mais des mélanges plâtre et chaux sont utilisés comme support de peinture murale en Égypte dès 2600 ans avant J.-C.Des constructions en chaux sont ensuite apparues, jusqu'à être utilisées dans toutes les constructions romaines, des habitations aux aqueducs en passant par les thermes. C'est d'ailleurs la chaux qui a donné son nom au calcaire, qui vient du latin calcarius, « qui contient de la chaux » et calx, calcis, la chaux. Les Romains connaissaient un type de chaux hydraulique en y rajoutant des tuiles ou des briques concassées.Des nombreuses techniques d'application utilisées à l'époque romaine, ont traversé le Moyen Âge. L'utilisation de la chaux est pourtant restée quasiment incontournable dans le bâti jusqu'à la redécouverte du ciment au milieu du xixe siècle. Il a rapidement remplacé la chaux dans toutes les constructions modernes en raison d'une rigidité plus importante et surtout d'un coût moindre : parpaings de ciment, béton...La chaux connait au début du xxie siècle un regain d'intérêt. En effet le ciment est incompatible avec la maçonnerie de bâtis anciens en moellons et pierres de taille. Le ciment étant un matériau rigide et imperméable à l'air, il ne convient pas à une maçonnerie traditionnelle qui nécessite de la souplesse et d'être perméable à l'air. La perméabilité à l'air permet à une maçonnerie de s'assécher. L'eau qu'elle absorbe par la pluie ou des remontées capillaires, peut s'évacuer par ses joints à la chaux alors que dans le cas d'un mortier au ciment, le mur ne peut pas s'assécher et conserve l'eau qu'il absorbe ce qui peut entraîner l'apparition de salpêtre, de mousses microscopiques, d'auréoles, de taches, et de coulures. Le ciment doit être employé uniquement dans la mise en œuvre de matériaux eux-mêmes en ciment : parpaing de ciment, carrelage...Les différents types de chaux

La chaux vive

La chaux vive est la chaux sortie du four à chaux. Le principal constituant de la chaux vive est l'oxyde de calcium, qui a pour formule CaO.Après apport d'eau, une réaction chimique se produit. Elle devient la chaux éteinte Ca(OH)2 (portlandite) utilisée dans le bâtiment pour la maçonnerie et la réalisation d'enduits : chaux grasse ou chaux aérienne, chaux hydraulique naturelle.En France, l'appellation conseillée par la norme NF EN 459-1 est CL-Q.Hydratation

Cette chaux vive, en contact avec de l'eau (hydratation de la chaux vive), produit une réaction très exothermique. Le produit obtenu est la chaux éteinte, qu'elle soit aérienne(appelée aussi grasse) ou hydraulique.Pour avoir de la chaux hydraulique, il est nécessaire d'employer la quantité juste d'eau, afin de ne pas permettre la prise du matériau.La matière obtenue est sous forme de poudre blanche.Pour avoir de la chaux aérienne, la quantité d'eau ajoutée n'est pas limitée.Le produit obtenu est sous forme de pâte ayant un pH important et sa formule chimique est Ca(OH)2.Carbonate

Précautions et utilisation

La chaux vive est un produit potentiellement dangereux, principalement employé dans l'industrie et l'agriculture. Hydrophile, elle est utilisée pour assécher, détruire les matières organiques riches en eau. En cas de mélange de grandes quantités de chaux vive et d'eau, la chaleur dégagée est telle que l'eau peut se mettre à bouillir et projeter de la chaux, qui est corrosive. Il est de ce fait conseillé d'utiliser des lunettes et des gants lors de la manipulation.

Il est recommandé de verser progressivement la poudre dans l'eau et non pas l'inverse.

Il est également recommandé de brasser le mélange eau/chaux vive tout au long de sa préparation, ceci afin de limiter les risques de projection.La chaux aérienne

C'est de l'hydroxyde de calcium Ca(OH)2. Son nom minéralogique est portlandite.La chaux aérienne (chaux hydratée, chaux éteinte, chaux grasse) est obtenue par hydratation de chaux vive issue d'un calcaire très pur. On la trouve sous différentes appellations : chaux éteinte, CAEB (ancienne normalisation : chaux aérienne éteinte pour le bâtiment). L'appellation conseillé par la norme NF EN 459-1 est CL (Calcic Limetraduit par chaux calcique) pour les chaux contenant moins de 5 % d'oxyde de magnésium suivi d'un chiffre 90, 80 ou 70 indiquant le pourcentage de CaO.Plus la teneur en oxyde de calcium est élevée, plus la chaux est dite grasse.Sa masse volumique est d'environ 500 kg/m³.La chaux aérienne sert depuis l'Antiquité à réaliser des mortiers pour la construction, des enduits et des badigeons sur les murs. Elle est aussi utilisée pour protéger les arbres fruitiers, ou lutter contre la putréfaction des cadavres en cas d'épidémie.Cycle

L'emploi de la chaux est attesté dès l'âge du bronze (environ 2000 ans avant J.-C.) sur certains sites archéologiques suisses. Des blocs de calcaire calcinés constituent ainsi le noyau interne des murailles de certaines places fortifiées.Calcination

Par calcination du calcaire autour de 1000°C (CaCO3) on obtient de la chaux vive (Oxyde de Calcium : CaO) et un fort dégagement dedioxyde de carbone (CO2). C'est la décarbonatation.La réaction s'accompagne d'une perte de masse pouvant aller jusqu’à 45 % et jusqu'à 15 % de son volume, correspondant à la perte en dioxyde de carbone selon la formulation chimique :- CaCO3 → CaO + CO2

Extinction

La transformation de chaux vive en chaux éteinte s'effectue par ajout d'eau (H2O). Cette opération d'extinction produit l'hydroxyde de calcium Ca(OH)2, avec un fort dégagement de chaleur :- CaO + H2O → Ca(OH)2 + 1155 kJ / kgCaO

Après transformation, l'augmentation du volume est de près de 30 %.L'extinction peut être réalisée de différentes manières :- arrosage superficiel des blocs de chaux vive, puis terminaison de la réaction à l'air ;

- immersion des blocs de chaux vive dans un grand volume d'eau puis terminaison de la réaction à l'air ;

- mélange eau-chaux dans un malaxeur avec contrôle de la réaction exothermique (dans l'industrie) ;

- immersion des blocs de chaux vive dans un grand volume d'eau puis terminaison de la réaction dans l'eau.

Dans les trois premiers cas on obtient une chaux en poudre (fleur de chaux, chaux grasse, CAEB, chaux éteinte…). Dans le dernier cas, la chaux éteinte produite prend l'apparence d'une pâte (chaux en pâte) que l'on pourra garder tant que l'on maintient en surface de l'eau limitant les échanges de dioxyde de carbone (donc de carbonatation).La chaux en poudre correspond bien aux pratiques actuelles du bâtiment (dosage en volume, mélange à la bétonnière…).La chaux en pâte permet l'obtention de mortiers plus "gras", moins sujets à la dessiccation rapide, des enduits ou des badigeons carbonatant plus vite et donc plus résistants. Par contre, son dosage est plus difficile, le mélange avec le sable plus délicat sauf à utiliser l'outillage adapté (malaxeur planétaire, rabot…). La meilleure carbonatation de la chaux en pâte a probablement comme origine le fait que l'extinction se faisant à l'abri de l'air, aucune carbonatation partielle anticipant la prise ne se produit. Par ailleurs, la finesse de la chaux obtenue, la présence de gels colloïdaux sont autant d'éléments qu'il faudrait étudier.Carbonatation

La prise de la chaux aérienne s'effectue par carbonatation, c’est-à-dire en absorbant le dioxyde de carbone (CO2) présent dans l'atmosphère : d'où son nom de « chaux aérienne » :- Ca(OH)2 + CO2 → CaCO3 + H2O

Selon l'humidité du milieu, cette réaction se produit sur plusieurs mois : la vapeur d'eau se lie avec le dioxyde de carbone atmosphérique pour former l'acide carbonique ; la chaux fixe le dioxyde de carbone contenu dans cet acide et se transforme en calcaire. Le résultat de cette opération est à nouveau du calcaire (CaCO3).Le mécanisme de prise par carbonatation s'effectue en présence d'eau, d'où une maîtrise indispensable des conditions de mise en œuvre (humidification des supports, contrôle des conditions climatiques...).Utilisations

Les usages de la chaux aérienne sont nombreux. En France, son usage se répartit ainsi :- Sidérurgie : environ 30 % ;

- Travaux publics, routes : environ 23 % ;

- Agriculture : environ 10 % :

- Traitement des eaux : environ 10 % ;

- Construction, bâtiment : environ 3 % ;

- Absorption du dioxyde de carbone : appareils d'anesthésie et respiratoires de secours ;

- Alimentation.

Utilisation dans l'agriculture

Pour l'agriculture, on utilise de la chaux magnésienne ou dolomitique, qui amende les sols acides en apportant du magnésium. On utilise, le plus souvent, de la chaux calcique. Les chaux utilisées par l'agriculture sont toujours sous forme d'oxyde de calcium, ou d'oxyde de calcium combiné à l'oxyde de magnésium. Cet amendement est à utiliser modérément sur les sols argileux [Pourquoi ?]. Le rôle de l'ion calcium dans le complexe argilo-humique est déjà tenu par le fer.En plus d'être un amendement calcique et magnésien, le chaulage permet également la destruction des micro-organismes pathogènes contenus dans les effluents d'élevage qui sont acides par nature. La base OH- associée au calcium qui arrive soudainement dans le milieu provoque une augmentation rapide du pH qui détruit ces organismes.Le plus souvent, l'agriculture utilise aussi du calcaire non cuit pour amender les terrains. C'est du carbonate de calcium, vulgairement appelé « carbonate de chaux ». Le mode d'action est plus lent que celui de la chaux calcinée. Cela provient du fait que l'acidité du terrain doit dégrader le produit avant que celui-ci ne devienne un oxyde et puisse développer la base associée recherchée. Il ne peut garantir une bonne efficacité agronomique que s'il est suffisamment fin pour se solubiliser correctement. L'avantage à l'utilisation de carbonate de calcium est d'ordre économique, car il coûte moins cher à l'utilisateur, et écologique, car il ne détruit pas les organismes utiles du sol. Dans l'absolu, son pouvoir neutralisant est, à quantité égale, très inférieur à celui de la chaux vive.Utilisation dans l'industrie, dans le traitement des eaux, dans le traitement des fumées

La chaux aérienne est largement utilisée dans l'industrie, le plus souvent sous forme de chaux vive, on utilise sa capacité d'agglomération de certains matériaux on parle de « floculation ».

En sidérurgie, l'ajout de chaux dans le métal en fusion permet l'extraction de certaines impuretés.

Dans le traitement des eaux usées, on stabilise les boues.

Dans les incinérateurs elle est utilisée pour neutraliser les fumées acides chargées en soufre et/ou en chlore.Utilisation dans les travaux publics

La chaux aérienne est également utilisée dans la réalisation des routes ou des chemins, le plus souvent sous forme de chaux vive. Comme dans l'industrie, on utilise sa propriété de « floculation », il s'agit ici de transformer l'argile (consistance plastique, souple, instable) en matière grumeleuse plus résistante à la compression des sols. À cette action vient s'adjoindre l'effet de consommation d'eau interstitielle. Ce faisant, la teneur en eau des sols trop humides est rabaissée afin d'atteindre le plus souvent l'Optimum Proctor. Cette propriété est également utilisée dans le monde agricole.Utilisation comme absorbeur de dioxyde de carbone

Les propriétés d'absorption du dioxyde de carbone par la chaux ont été utilisées dans les appareils respiratoires dits en circuit fermé pour épurer le gaz expiré du dioxyde de carbone et permettre sa ré-inhalation après un éventuel apport d'oxygène à très faible débit. Ces techniques sont utilisées en médecine (anesthésie en circuit fermé), dans desappareils respiratoires utilisés en milieux de gaz dangereux. Les activités sous-marines (plongée et sous-marins) utilisent également la chaux comme absorbeur de dioxyde de carbone. La chaux hydratée est mélangée à d'autres composés chimiques comme la soude (NaOH) pour former la chaux sodée ou avec d'autres composés qui accélèrent la vitesse de réaction de la chaux. La présentation en grains poreux de quelques millimètres dans des récipients adaptés au passage des gaz augmente la surface d'échanges et permet l'absorption avec de faibles volumes de chaux facilement transportables. Un indicateur coloré permet une lecture rapide, à l'œil, de la quantité de chaux restante dans la cartouche.Utilisation dans la décoration d'intérieur et d'extérieur

Les propriétés de la chaux :- Antiseptique, elle désinfecte, assainit l'atmosphère.

- Elle laisse respirer les maçonneries donc réduit l'humidité et évite ainsi la condensation de l'eau.

Son rendu décoratif est exceptionnel, notamment un velouté unique à l'intérieur comme à l'extérieur. Une décoration en chaux est "vivante" : le matériau respire et ses moirages varient en fonction de l'hygrométrie ambiante. Enfin elle se patine et vieillit extrêmement bien.Utilisation en cuisine

La chaux a été utilisée pour la conservation d'aliments comme les œufs1.La chaux (à raison de 0,1 % dans l'eau) est utilisée dans le trempage du maïs2 avant cuisson afin de ramollir ses téguments et d'en augmenter la teneur en calcium. En Amérique centrale et au Mexique, la chaux est ajoutée au maïs que l'on broie pour réaliser de la farine "nixtamalisée". Cette farine additionnée d'eau donnera la "masa" qui servira à constituer les différentes galettes de maïs ("tortillas", "nachos", "gorditas"...).La chaux hydraulique

La chaux hydraulique (chaux maigre) est obtenue à partir de calcaire contenant 10 à 20 % d'argile qui lors de la calcination donne des silicates et aluminates de calcium. Elle fait prise, en quelques heures, au contact de l'eau, d'où son appellation.L'appellation normalisé NF EN 459-1 est NHL (Natural Hydraulic Lime) suivi d'un nombre 2 ; 3,5 ou 5 indiquant son degré d'hydraulicité. Plus le nombre est grand, plus la chaux réagit avec l'eau. L'ancienne dénomination était XHN.Plus une chaux est hydraulique, plus elle présente de résistance à la compression moins elle est plastique.Sa masse volumique est d'environ 800 kg/m³.Carbonatation de la chaux hydraulique

Le calcaire naturel est le plus souvent mélangés à des marnes et des argiles riches en éléments chimiques principalement la silice et aussi le fer, l'aluminium. Aux températures de cuisson (800 °C et 1 500 °C), le calcium se combine avec ces éléments pour former des silicates, des aluminates et des ferro-aluminates de calcium. Plus la température est élevée et le taux de silice important, moins elle contient de chaux libre (CaO) plus elle est hydraulique. CaCO3 + Al2O3 + Fe2O3 → 3CaOAl2O3 + 4CaOAl2O3Fe2O3Au contact de l'eau, lors de l'extinction de la chaux vive, et surtout pendant la mise en œuvre des mortiers, ces molécules forment des hydrates insolubles. Les proportions d'alumine et de fer sont très faibles : dans les liants blancs, les teneurs en fer sont inférieures à 0,1 ou 0,2 %. La prise hydraulique est essentiellement due à la réaction entre le CaO et les silicates.Les chaux hydrauliques font une première prise de type hydraulique représentant approximativement 30 % de la prise au moment de la mise en œuvre (on dit qu'elle "tire") puis une prise secondaire de type aérien c'est là que la chaux et les hydrates vont se carbonater au contact de l'air humide pour redonner le carbonate de calcium et la silice d'origine. La vitesse de carbonatation secondaire dans l'épaisseur est à peu près d'1 cm par an.CaCO3 + chaleur → CaO + CO2Autres types de chaux

La norme définit également la chaux NHL-Z. Ce sont des NHL contenant jusqu'à 20 % d'éléments pouzzolaniques ou hydraulique (ciment portland). ajouté après cuisson. Les chaux pouzzolaniques sont hautement hydrauliques leur permettant de faire prise même dans l'eau. Elles sont hydrofuges et ne sont pas à conseiller en construction pour les murs car les rendant imperméables.Chaux hydrauliques artificielles HL. Ce sont des CL bâtardées au ciment portland. Elle est très riche en silicates de calcium hydrauliques.Chaux magnésiennes (CaOMgO). L'appellation normalisé est DL ("Dolomitic Lime") suivi d'un chiffre 85, 80 ou 70 indiquant leur taux de CaO + MgO. Elles contiennent du magnésium à raison de 5 % < MgO < 34 % pour les chaux magnésiennes et jusqu'à 34 % < MgO < 41,6 % pour les chaux dolomitiques. Elles sont obtenues par calcination de calcaire magnésien ou de dolomie. Après hydratation elles contiennent MgO ou Mg(OH)2.Conditionnement et stockage

La chaux est aujourd'hui conditionnée en sac de 15 kg ou 25 kg. Le stockage doit être fait dans un endroit sec.Hydraulicité de la chaux

Le rapport des différents composants associés à l'argile et la part de Ca(OH)2 définit l'indice d'hydraulicité donné par un nombre indiquant la résistance à la compression (après avoir fait prise) en MPa ou en kg/cm². Plus la chaux est hydraulique, moins elle est perméable à l'air et à l'eau.Le stuc, dont la technique remonte à l'Antiquité, est un enduit teinté dans la masse, à base de chaux. Il est utilisé en recouvrement des plafonds et des murs, aussi bien à l'intérieur qu'à l'extérieur. C'est un mélange de chaux aérienne éteinte et de « charges », celles-ci pouvant être du sable, de la poudre de marbre ou encore de la poudre de brique. On peut y incorporer des liants comme les colles animales ou végétales, et éventuellement, pour les décors en relief comme les mascarons, des « armures » de cheveux, de poils ou detreillis.

Stuc

Un art millénaire

Le premier stuc à être utilisé dès l'Antiquité est le stuc à la chaux. Le plâtre le remplace à partir du XIXe siècle. Grecs et Romains l’utilisaient comme support de fresque murale. Les techniques de stucage furent diffusées par les Italiens durant la Renaissance dans toute l’Europe. Le stuc « Marmorino » fait partie de l’histoire. C’est François Ier qui l’introduit en France au château de Fontainebleau, puisLouis XIV à Versailles.Exemples

À Bergame en Italie, on peut admirer dans certaines églises, de magnifiques décors en stuc couvrant entièrement les parois du sol au plafond en alternance avec les boiseries. À Vérone, les Italiens ont toujours travaillé les enduits à la chaux jusqu'à faire des finitions en stuc sur les façades. Aujourd'hui on les redécouvre mais elles sont marquées par les incisions d'accroches des enduits successifs. La plupart sont peintes à fresco sur l'enduit de chaux encore humide : c'est de la fresque. C'est au XVe siècle que cette technique connut son apogée, les peintres se passaient de colle, les microparticules de pigment mélangé à l'eau étant absorbées par l'enduit, après la carbonatation de la chaux, le stuc recouvert et protégé par cette fine couche de calcaire cristallisée permettait d'obtenir des couleurs vives et intactes. Tiepolo[Lequel ?], au XVIIe siècle était l'un des plus grand fresquistes italiens.Art écologique

Après plus d'un siècle où le plâtre peint ou tapissé était omniprésent, on assiste aujourd'hui à une redécouverte de la chaux liée à l'attrait pour les techniques anciennes et la recherche de matériaux jugés plus « naturels ». Le mot staff désigne spécifiquement un plafonnage ou un décor en plâtre pour le distinguer du stuc.Technique du stuc

Le principe est une succession de couches ayant une charge de plus en plus fine. On distingue les stucs-marbre, stucs-pierre, romain, stuc Marmorino, stuc de Mantoue, stuc en deux couches ou au fer chaud…De prise lente, et plus difficile à travailler que le plâtre, le stuc demande plus de travail et un certain savoir-faire. Mais il est plus « souple » et donc moins sujet au faïençage (fendillement) que le plâtre. Il possède en outre, de meilleures propriétés hygrométriques. - SOUCE WIPIKIEDIA